Die FMEA Analyse (Fehlermöglichkeits- und Einflussanalyse) ist eine Methode zur Erkennung, Bewertung und Behebung von Fehlern und Risiken. Sie dient dazu, sowohl in der Entwicklungsphase als auch während des gesamten Produktlebenszyklus potenzielle Fehlerquellen zu identifizieren und geeignete Maßnahmen zur Risikominderung zu entwickeln. Dabei ermöglicht sie eine proaktive Herangehensweise, um mögliche Schwachstellen in Prozessen, Produkten oder Systemen zu verstehen und zu beheben. Und dies noch bevor sie sich zu kostspieligen oder gar gefährlichen Problemen ausweiten können.

Die FMEA Analyse ist in verschiedenen Industriebereichen wie der Automobilindustrie, der Luft- und Raumfahrt, der Medizintechnik sowie in der Elektronik- und Fertigungsindustrie weit verbreitet. Sie ist ein integraler Bestandteil des Qualitätsmanagements und spielt eine Schlüsselrolle bei der Sicherstellung von Produktsicherheit, Zuverlässigkeit und Kundenzufriedenheit. Indem potenzielle Fehlerarten, ihre Auswirkungen und Einflussfaktoren sorgfältig untersucht werden, bietet die FMEA wertvolle Einblicke, um effektive Präventivmaßnahmen zu entwickeln und zu implementieren, die letztendlich die Produktqualität und -leistung verbessern und gleichzeitig Kosten senken können.

Ihre Ausbildungen zur FMEA – Fehlermöglichkeits- und Einflussanalyse

Steigen Sie mit der Schulung FMEA Basiswissen in die Fehlermöglichkeits- und Einflussanalyse ein und erfahren Sie in der Ausbildung zum FMEA Moderator, wie Sie Ihr FMEA-Team leiten und Teamsitzungen effektiv moderieren. Außerdem zeigen wir Ihnen in der Schulung zur FMEA Vorselektion alles zum zeitlich optimierten FMEA Einsatz!

Viele unserer Ausbildungen können Sie dabei auch als zeit- und ortsunabhängiges E-Learning absolvieren. Laden Sie sich für eine komplette Übersicht einfach unseren Katalog kostenfrei herunter.

Was ist die FMEA Analyse Definition?

Die FMEA (engl. Failure Mode and Effects Analysis), ist eine strukturierte und systematische Methode zur Identifizierung potenzieller Fehlerquellen innerhalb eines Produkts, Prozesses oder Systems. Ihr Hauptziel besteht darin, mögliche Fehler, ihre Auswirkungen und die Wahrscheinlichkeit ihres Auftretens zu bewerten. Um geeignete Maßnahmen zur Risikominimierung zu entwickeln. Dabei konzentriert sich die FMEA darauf, potenzielle Fehler zu antizipieren, bevor sie auftreten. So können kostspielige Produktionsausfälle, Qualitätsmängel oder Sicherheitsrisiken vermieden werden. Diese Methode wird üblicherweise in verschiedenen Industriezweigen wie der Automobilbranche, Luft- und Raumfahrt, Medizintechnik, Elektrotechnik und Fertigung eingesetzt. Sie soll die Qualität, Zuverlässigkeit und Sicherheit von Produkten oder Prozessen verbessern.

Hintergrund und Geschichte der Fehlermöglichkeits- und Einflussanalyse

Die FMEA Analyse wurde schon in den 60er Jahren von der amerikanischen Raumfahrtbehörde NASA zur Entdeckung von Fehlern entwickelt. Dem Einsatz in der Luft- und Raumfahrt folgten FMEAs in der Kerntechnik sowie in der Automobilindustrie. Im Zuge der Verbreitung von Qualitätsmanagementsystemen in der Automotive Industrie wurde die FMEA zur Forderung an alle Zulieferer. Dabei koordiniert der VDA das gesamte Qualitätsmanagement der deutschen Automobilindustrie.

Ziele der FMEA Analyse

Die Fehlermöglichkeits- und Einflussanalyse (FMEA) dient dazu, potenzielle Probleme und Risiken in einem Produkt- oder Prozessdesign zu identifizieren, zu bewerten und zu minimieren. Die Hauptziele der FMEA sind:

- Früherkennung von potenziellen Fehlern: Die FMEA soll helfen, potenzielle Fehlerquellen frühzeitig im Entwicklungsprozess zu identifizieren, bevor sie zu teuren und zeitaufwändigen Problemen während der Produktion oder im späteren Produktlebenszyklus führen.

- Risikobewertung und -minderung: Die FMEA bewertet potenzielle Fehler hinsichtlich ihrer Eintrittswahrscheinlichkeit, ihrer Schwere und ihrer Entdeckungswahrscheinlichkeit. Das Ziel ist es, Maßnahmen zur Risikominderung zu entwickeln, um die Auswirkungen potenzieller Fehler zu minimieren.

- Verbesserung der Produktqualität und Zuverlässigkeit: Durch die Identifizierung und Behebung potenzieller Fehlerquellen und Schwachstellen trägt die FMEA dazu bei, die Produktqualität und Zuverlässigkeit zu verbessern. Dies führt letztendlich zu zufriedeneren Kunden und einem positiven Image des Unternehmens.

- Reduzierung von Produktionskosten: Indem potenzielle Fehler frühzeitig erkannt und behoben werden, kann die FMEA dazu beitragen, die Kosten für Rückrufe, Reparaturen und Ausschuss zu senken, was zu einer effizienteren und kostengünstigeren Produktion führt.

- Einhaltung von Normen und Vorschriften: Die FMEA unterstützt Unternehmen dabei, die Einhaltung von branchenspezifischen Normen, Vorschriften und Qualitätsstandards sicherzustellen. Dies ist besonders wichtig in regulierten Branchen wie der Automobil-, Luft- und Raumfahrtindustrie sowie im Gesundheitswesen.

Welche Vorteile ergeben sich hieraus für Ihr Unternehmen?

Die Fehlermöglichkeits- und Einflussanalyse (FMEA) bietet Unternehmen eine Vielzahl von Vorteilen, die sich aus den zugrunde liegenden Zielen ergeben. Durch die frühzeitige Erkennung potenzieller Fehlerquellen im Entwicklungsprozess ermöglicht die FMEA Unternehmen, kostspielige Probleme während der Produktion oder im späteren Produktlebenszyklus zu vermeiden. Zudem trägt sie zur Bewertung und Minderung von Risiken bei, was zu einer verbesserten Produktqualität und -zuverlässigkeit führt. Die Identifizierung und Behebung von potenziellen Schwachstellen unterstützt Unternehmen dabei, ihre Produktionskosten zu senken, indem sie die Notwendigkeit von Rückrufen, Reparaturen und Ausschuss verringern.

Darüber hinaus hilft die FMEA Unternehmen dabei, branchenspezifische Normen, Vorschriften und Qualitätsstandards einzuhalten, was insbesondere in regulierten Branchen von entscheidender Bedeutung ist. Durch die Umsetzung effektiver FMEA-Praktiken können Unternehmen ihre Wettbewerbsfähigkeit steigern, das Vertrauen ihrer Kunden gewinnen und langfristig erfolgreich sein.

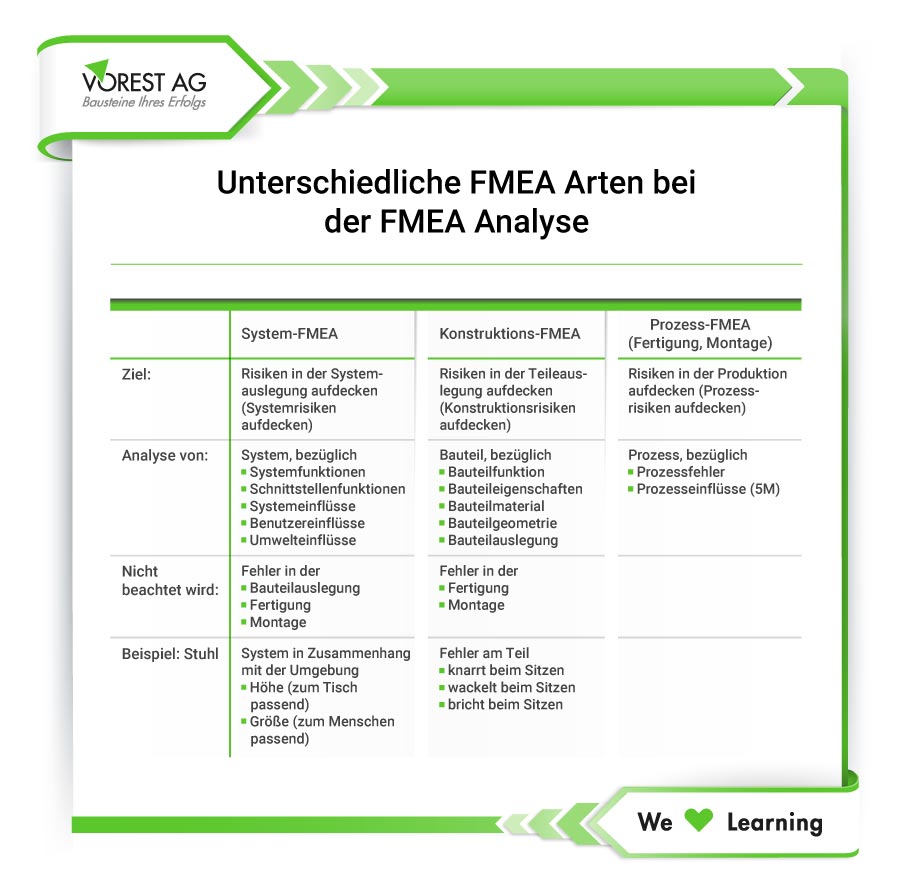

Welche FMEA Arten werden unterschieden?

Um die Komplexität und Vielfalt der Fehlermöglichkeits- und Einflussanalyse (FMEA) umfassend zu erfassen, ist es wichtig, die verschiedenen Arten dieser Analysetechnik zu verstehen, die jeweils auf unterschiedliche Aspekte und Phasen eines Produkts oder Prozesses abzielen. Jede dieser FMEA-Arten spielt eine entscheidende Rolle bei der Risikobewertung und -minderung in verschiedenen Bereichen, sei es im Produktdesign, in Fertigungsprozessen oder in der Softwareentwicklung. Zu den wichtigsten Arten zählen:

Die System FMEA

Die System FMEA identifiziert potenzielle Fehlerquellen in einem System und bewertet ihre möglichen Auswirkungen auf das System als Ganzes. Es handelt sich um ein präventives Qualitätswerkzeug, das in verschiedenen Branchen und Industriezweigen eingesetzt wird. Die System-FMEA umfasst normalerweise die folgenden Schritte:

- Festlegung des Anwendungsbereichs und der Grenzen des Systems, das analysiert werden soll.

- Bildung eines interdisziplinären Teams, das mit der Analyse beauftragt wird.

- Identifizierung potenzieller Fehlerquellen im System.

- Bewertung der Auswirkungen dieser Fehler auf das System.

- Ermittlung der Ursachen für das Auftreten der Fehler.

- Entwicklung von Maßnahmen zur Risikominimierung oder -eliminierung.

- Festlegung von Verantwortlichkeiten und Zeitplänen für die Umsetzung der Maßnahmen.

- Überwachung und regelmäßige Aktualisierung der FMEA im Laufe des Produktlebenszyklus.

Durch die Durchführung einer System-FMEA können Unternehmen potenzielle Probleme bereits in der Entwicklungsphase erkennen und geeignete Maßnahmen ergreifen, um das Risiko von Fehlern und Ausfällen zu minimieren. Dies kann dazu beitragen, Kos

Die Design FMEA

Die Design FMEA ist eine spezifische Anwendung der FMEA-Methodik, die sich auf die frühzeitige Identifizierung potenzieller Designfehler konzentriert, um das Risiko von Fehlern während des Entwurfsprozesses zu minimieren. Sie wird häufig in der Produktentwicklung und im Ingenieurwesen eingesetzt, um sicherzustellen, dass Produkte und Systeme bereits in der Konzeptionsphase zuverlässig und fehlerfrei sind. Die Durchführung einer Design-FMEA beinhaltet normalerweise folgende Schritte:

- Bildung eines interdisziplinären Teams, das mit der Analyse beauftragt wird.

- Klare Festlegung des Anwendungsbereichs und der Ziele der Analyse.

- Identifizierung potenzieller Fehlerquellen im Design.

- Bewertung der möglichen Auswirkungen dieser Fehler auf das System.

- Ermittlung der Ursachen für das Auftreten potenzieller Fehler.

- Entwicklung von präventiven Maßnahmen zur Risikominimierung oder -eliminierung.

- Festlegung von Verantwortlichkeiten und Zeitplänen für die Umsetzung der Maßnahmen.

- Regelmäßige Überprüfung und Aktualisierung der FMEA während des Entwicklungsprozesses.

Durch die Durchführung einer Design-FMEA können Unternehmen potenzielle Schwachstellen und Risiken im Design frühzeitig erkennen und entsprechende Maßnahmen ergreifen, um das Risiko von Fehlern und Problemen zu minimieren. Dies trägt dazu bei, die Produktqualität zu verbessern und die Kosten für spätere Änderungen zu reduzieren.

Die Prozess FMEA

Die Prozess FMEA ist eine systematische Methode zur Identifizierung potenzieller Fehlerquellen in einem Produktions- oder Geschäftsprozess sowie zur Bewertung ihrer Auswirkungen auf den Prozess. Die Prozess-FMEA wird eingesetzt, um mögliche Probleme zu antizipieren und geeignete Maßnahmen zu ergreifen, um das Risiko von Fehlern während der Produktion oder Ausführung eines Prozesses zu minimieren. Die Durchführung einer Prozess-FMEA umfasst in der Regel folgende Schritte:

- Identifizierung des Prozesses, der analysiert werden soll, und Festlegung des Anwendungsbereichs.

- Bildung eines interdisziplinären Teams, das mit der Analyse beauftragt wird.

- Analyse des Prozesses, um potenzielle Fehlerquellen zu identifizieren.

- Bewertung der potenziellen Auswirkungen dieser Fehler auf den Prozess und das Endprodukt.

- Ermittlung der Ursachen für das Auftreten der Fehler im Prozess.

- Entwicklung von Maßnahmen zur Risikominimierung oder -eliminierung.

- Festlegung von Verantwortlichkeiten und Zeitplänen für die Umsetzung der Maßnahmen.

- Regelmäßige Überprüfung und Aktualisierung der FMEA während des Produktionsprozesses.

Die Prozess-FMEA hilft Unternehmen, potenzielle Schwachstellen und Risiken in einem Produktionsprozess zu erkennen und zu bewerten, um Probleme zu vermeiden, die Qualität zu verbessern und die Effizienz zu steigern. Durch die frühzeitige Identifizierung von potenziellen Problemen können Unternehmen Kosten für spätere Korrekturen senken und die Kundenzufriedenheit erhöhen.

Die Software FMEA

Die Software FMEA konzentriert sich auf die Identifizierung potenzieller Fehlerquellen in Softwareprodukten oder -projekten. Sie ist ein wichtiger Bestandteil des Qualitätsmanagements in der Softwareentwicklung. Sie wird verwendet, um potenzielle Risiken und Probleme im Zusammenhang mit der Software zu bewerten und zu minimieren. Die Durchführung einer Software-FMEA umfasst typischerweise die folgenden Schritte:

- Definition des Anwendungsbereichs und der Ziele der Analyse für die spezifische Software.

- Bildung eines interdisziplinären Teams, das mit der Analyse beauftragt wird.

- Identifizierung potenzieller Fehlerquellen, die in der Software auftreten können, wie z.B. funktionale Fehler, Leistungsprobleme, Schnittstellenprobleme usw.

- Bewertung der Auswirkungen dieser Fehler auf die Softwarefunktionalität und auf den Benutzer.

- Ermittlung der Ursachen für das Auftreten der identifizierten Fehler.

- Entwicklung von Maßnahmen zur Risikominimierung oder -eliminierung, wie z.B. Verbesserung der Testverfahren, Implementierung von Überwachungsmechanismen, Verwendung von Softwarestandards usw.

- Festlegung von Verantwortlichkeiten und Zeitplänen für die Umsetzung der Maßnahmen.

- Regelmäßige Überprüfung und Aktualisierung der FMEA während des Softwareentwicklungsprozesses.

Durch die Durchführung einer Software-FMEA können Unternehmen potenzielle Risiken und Probleme im Zusammenhang mit der Software frühzeitig identifizieren und geeignete Maßnahmen ergreifen, um die Softwarequalität und -zuverlässigkeit zu verbessern. Dies hilft, kostspielige Softwarefehler zu vermeiden, die Benutzerzufriedenheit zu erhöhen und das Vertrauen der Kunden in die Softwareprodukte zu stärken.

Ihre Ausbildung zum Risikomanagementbeauftragten

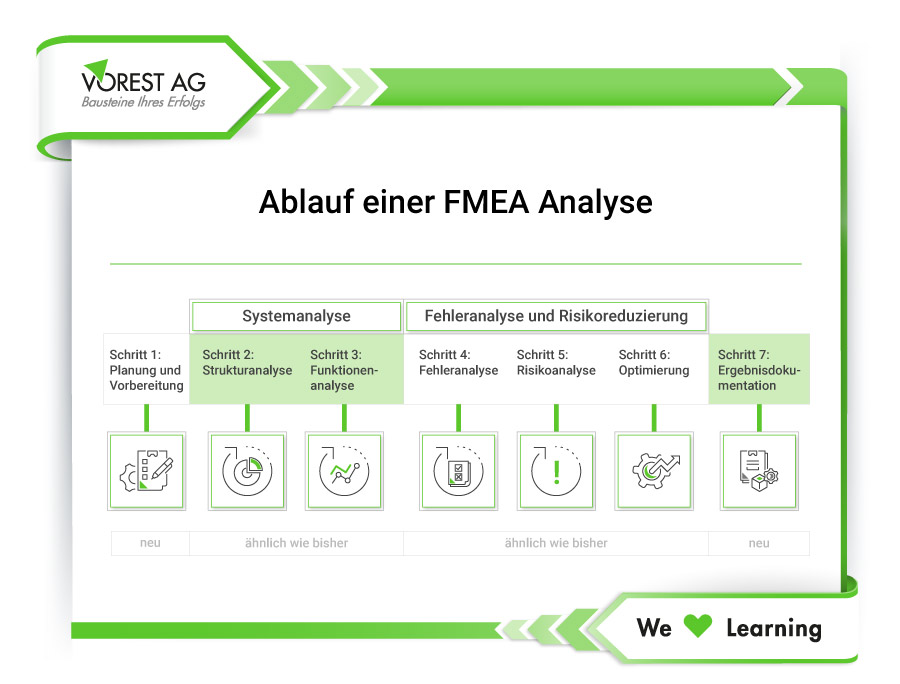

Ablauf der 7 Schritte der FMEA Analyse

Die Fehlermöglichkeits- und Einflussanalyse (FMEA) umfasst sieben wichtige Schritte, die eine systematische Herangehensweise zur Identifizierung potenzieller Fehler und Risiken in einem Produkt, Prozess oder System sicherstellen. Diese Schritte gewährleisten eine gründliche Bewertung und ermöglichen die Entwicklung von wirksamen Maßnahmen zur Risikominderung und Verbesserung der Produktqualität. Jeder Schritt spielt eine entscheidende Rolle im Gesamtprozess der FMEA und ermöglicht es Unternehmen, proaktiv potenzielle Fehlerquellen zu identifizieren und zu bewältigen. So wird eine reibungslose und qualitativ hochwertige Produktentwicklung und Produktion zu gewährleistet. In den folgenden Abschnitten werden wir uns detailliert mit jedem der sieben Schritte befassen, um ein umfassendes Verständnis für den gesamten Ablauf der FMEA Analyse zu vermitteln. Diese Schritte sind wie folgt:

1. Schritt: Planung und Vorbereitung der FMEA Analyse

Im ersten Schritt der Fehlermöglichkeits- und Einflussanalyse (FMEA) – der Planung und Vorbereitung – legen die Teams den Rahmen und die Ziele der FMEA fest. Dies beinhaltet die Festlegung des Anwendungsbereichs, die Bestimmung des zu analysierenden Produkts oder Prozesses sowie die Identifizierung der Schlüsselbereiche, die genauer untersucht werden sollen. Während dieses Schrittes wird auch das FMEA-Team zusammengestellt, bestehend aus Fachleuten aus verschiedenen relevanten Bereichen, um sicherzustellen, dass alle relevanten Perspektiven und Kompetenzen abgedeckt werden. Zudem wird eine klare Arbeitsstruktur festgelegt, um die Effizienz und Effektivität der gesamten FMEA-Analyse zu gewährleisten.

2. Schritt: Strukturanalyse

Im zweiten Schritt, der Strukturanalyse, konzentriert sich das FMEA-Team auf die detaillierte Untersuchung der Struktur des Produkts oder Prozesses. Dies umfasst die Identifizierung aller relevanten Komponenten, Baugruppen oder Schritte, die in das zu analysierende System einbezogen sind. Das Ziel dieses Schrittes ist es, eine klare und umfassende Darstellung der verschiedenen Elemente zu erhalten und ihre Wechselwirkungen sowie Abhängigkeiten zu verstehen. Hierbei können beispielsweise Blockdiagramme, Funktionsdiagramme oder Prozessflussdiagramme eingesetzt werden, um die Struktur visuell darzustellen und mögliche Fehlerquellen und Risiken zu identifizieren. Durch die detaillierte Analyse der Struktur wird das Team in die Lage versetzt, potenzielle Schwachstellen und kritische Bereiche zu erkennen, die im weiteren Verlauf der FMEA Analyse genauer untersucht werden müssen.

3. Schritt: Funktionsanalyse

Im dritten Schritt, der Funktionsanalyse, konzentriert sich das FMEA-Team darauf, die spezifischen Funktionen jedes identifizierten Elements oder jeder Komponente innerhalb des Systems zu verstehen. Das Ziel ist es, die Hauptfunktionen, Nebenfunktionen und Wechselwirkungen zwischen den verschiedenen Elementen klar zu definieren. Durch eine gründliche Funktionsanalyse können potenzielle Fehlerquellen, die die Leistung oder Integrität des Systems beeinträchtigen könnten, besser identifiziert werden. Das Team beurteilt auch die kritischen Verbindungen zwischen den Funktionen, um sicherzustellen, dass die Analyse sich auf die wichtigsten Aspekte konzentriert und potenzielle Risiken gezielt bewertet werden können.

4. Schritt: Fehleranalyse

Im vierten Schritt, der Fehleranalyse, konzentriert sich das FMEA-Team auf die Identifizierung möglicher Fehlerarten oder Fehlermodi, die in den zuvor identifizierten Komponenten oder Prozessen auftreten können. Hierbei werden potenzielle Fehlerquellen systematisch erfasst und die Ursachen für das Auftreten dieser Fehler ermittelt. Das Team untersucht die möglichen Ausfallmechanismen und analysiert, wie sich diese auf die Gesamtfunktion des Systems auswirken könnten. Diese Phase ist entscheidend, um eine umfassende Einsicht in potenzielle Risikofaktoren zu gewinnen. So wird die Grundlage für die Bewertung und Priorisierung von Risiken im nächsten Schritt zu schaffen.

5. Schritt: Risikoanalyse

Im fünften Schritt, der Risikoanalyse, bewertet das FMEA-Team die identifizierten potenziellen Fehlermodi hinsichtlich ihres Risikos. Dabei werden verschiedene Kriterien wie die Schwere der Auswirkungen, die Wahrscheinlichkeit des Auftretens und die Möglichkeit der Erkennung berücksichtigt. Durch diese Bewertung können wir die Risiken nach ihrer Priorität ordnen. Hierdurch versetzt sich das Team in die Lage, sich auf diejenigen Fehlermodi zu konzentrieren, die das größte Risikopotenzial aufweisen. Die Risikoanalyse ermöglicht es, die begrenzten Ressourcen effizient einzusetzen und gezielte Maßnahmen zur Risikominderung zu entwickeln, um die Gesamtleistung und Zuverlässigkeit des Systems zu verbessern.

6. Schritt: Optimierung

Im sechsten Schritt, der Optimierung, konzentriert sich das FMEA-Team darauf, geeignete Maßnahmen zur Risikominderung zu entwickeln und zu implementieren, um die erkannten Risiken zu reduzieren oder zu beseitigen. Dies beinhaltet die Festlegung konkreter Handlungsschritte. Diese werden ergriffen, um potenzielle Fehlerquellen zu eliminieren oder ihre Auswirkungen zu minimieren. Das Team entwickelt präventive Maßnahmen, wie beispielsweise Designänderungen, die Implementierung zusätzlicher Kontrollen oder die Anwendung neuer Technologien. Um somit die Zuverlässigkeit und Leistung des Systems zu verbessern. Die Entwicklung und Umsetzung geeigneter Optimierungsmaßnahmen sind entscheidend, um die Risiken zu minimieren und die Produktqualität sowie die Sicherheit zu gewährleisten.

7. Schritt: Dokumentation der Ergebnisse

Im siebten und abschließenden Schritt der Fehlermöglichkeits- und Einflussanalyse (FMEA) konzentriert sich das Team auf die umfassende Dokumentation der Ergebnisse. Dies umfasst die Aufzeichnung aller identifizierten Fehlermodi, die Risikobewertungen, die entwickelten Maßnahmen zur Risikominderung sowie die Ergebnisse und Erkenntnisse aus der gesamten Analyse. Um sicherzustellen, dass wir die erzielten Erkenntnisse und die entwickelten Lösungsansätze klar und transparent kommunizieren können, müssen wir eine detaillierte und präzise Dokumentation erstellen. Diese Dokumentation dient als wichtige Grundlage für zukünftige Verbesserungen, Überprüfungen und Audits. Somit trägt sie zur kontinuierlichen Weiterentwicklung der Prozesse und Produkte bei.

Video: Die FMEA Arten

Voraussetzungen zur erfolgreichen Durchführung der FMEA Analyse

Für eine erfolgreiche Durchführung der Fehlermöglichkeits- und Einflussanalyse (FMEA) sind bestimmte Voraussetzungen und Rahmenbedingungen entscheidend. Diese bilden die Grundlage für eine effektive und umfassende Identifizierung potenzieller Fehlerquellen und die Entwicklung entsprechender Maßnahmen zur Risikominderung. Zu den wichtigsten Voraussetzungen zählen engagierte und qualifizierte Teammitglieder, die über das notwendige Fachwissen und die erforderlichen Fähigkeiten verfügen. Die Teammitglieder sollten engagiert und motiviert sein, um die Analyse gründlich und systematisch durchzuführen. Des Weiteren ist es wichtig, klare Ziele und Prioritäten für die FMEA festzulegen, um sicherzustellen, dass sich die Analyse auf die kritischsten Bereiche konzentriert. Dies ermöglicht eine effiziente Ressourcennutzung und eine gezielte Risikobewertung in Bezug auf die wichtigsten Produkte, Prozesse oder Systeme.

Die Verfügbarkeit von umfassenden und genauen Informationen über das zu analysierende Produkt oder den Prozess ist unerlässlich. Dazu gehören technische Spezifikationen, Betriebsbedingungen, Leistungsanforderungen und mögliche Auswirkungen auf andere Komponenten oder Systeme. Eine offene und transparente Kommunikation innerhalb des Teams und mit relevanten Stakeholdern ist von großer Bedeutung. Der regelmäßige Austausch von Informationen und Erkenntnissen unterstützt die ganzheitliche Betrachtung potenzieller Risiken. Zudem fördert sie die Entwicklung wirksamer Maßnahmen zur Risikominderung. Eine Unternehmenskultur, die kontinuierliche Verbesserung und Lernbereitschaft fördert, ist förderlich für eine erfolgreiche FMEA. Diese Kultur sollte Innovation und die Bereitschaft zur Umsetzung von Veränderungen unterstützen. Um somit die Qualität, Sicherheit und Effizienz von Produkten und Prozessen kontinuierlich zu verbessern.

Was ist die RPZ?

Die Risiko-Prioritäts-Zahl (RPZ) wird in der Fehlermöglichkeits- und Einflussanalyse (FMEA) verwendet, um das Risiko potenzieller Fehler oder Fehlfunktionen zu bewerten. Sie wird berechnet, indem drei Faktoren miteinander multipliziert werden:

- Schwere (S): Die Schwere bewertet die potenziellen Auswirkungen eines Fehlers oder einer Fehlfunktion.

- Wahrscheinlichkeit (W): Die Wahrscheinlichkeit beurteilt die Häufigkeit oder Wahrscheinlichkeit des Auftretens eines Fehlers.

- Entdeckung (E): Die Entdeckung beurteilt die Wahrscheinlichkeit, dass ein Fehler während der Überwachung, Prüfung oder Kontrolle nicht erkannt wird.

Die RPZ wird berechnet durch: RPZ = S x W x E

In der FMEA werden potenzielle Risiken mit höheren RPZ-Werten als kritischer eingestuft, was eine erhöhte Dringlichkeit für die Implementierung von Korrekturmaßnahmen zur Folge hat. Das Ziel besteht darin, Risiken zu minimieren und die Zuverlässigkeit sowie die Sicherheit des betrachteten Produkts oder Prozesses zu maximieren.

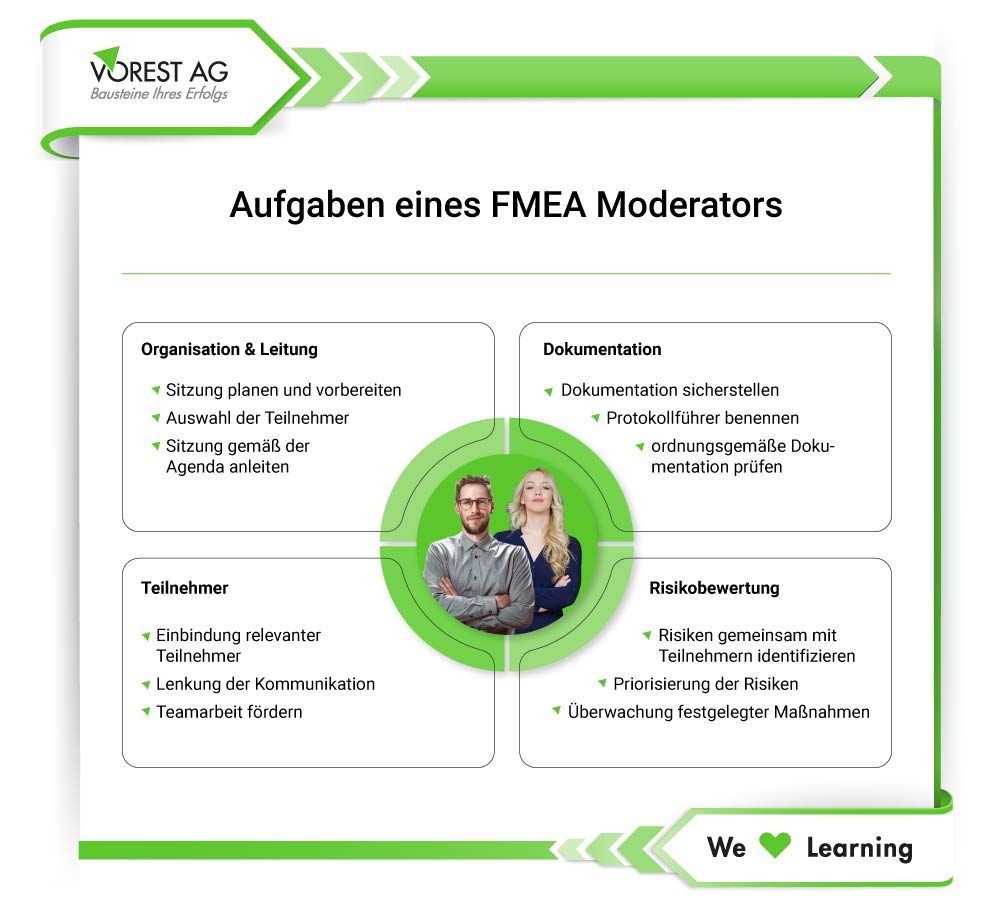

Wer ist für die Durchführung der FMEA Analyse verantwortlich?

Die Verantwortlichkeit für die Durchführung der FMEA Analyse liegt in der Regel bei einem speziell dafür zusammengestellten Team in einem Unternehmen. Dieses Team kann je nach Art des zu analysierenden Produkts oder Prozesses aus verschiedenen Fachleuten wie dem FMEA Moderator bestehen, die das notwendige Fachwissen und die entsprechenden Fähigkeiten mitbringen. Typischerweise gehören Ingenieure, Qualitätsmanager und andere Experten zu diesem Team. Die genaue Zuweisung der Verantwortlichkeiten innerhalb des Teams hängt von der internen Struktur und den Abläufen des jeweiligen Unternehmens ab.

Oftmals liegt die Gesamtverantwortung bei einem FMEA-Koordinator oder -Manager, der die Planung, Koordination und Überwachung des gesamten FMEA-Prozesses sicherstellt. Die FMEA-Verantwortlichen arbeiten eng mit anderen Abteilungen und Stakeholdern zusammen, um alle relevanten Informationen zu sammeln. So können erforderliche Schritte zur Risikominderung entwickelt und umgesetzt werden. Dabei ist es wichtig, dass das Team sowohl über das notwendige Fachwissen als auch über die erforderlichen Ressourcen verfügt, um die Analyse effektiv und gründlich durchführen zu können.

Integration der FMEA Analyse in ein Managementsystem

Die Integration der Fehlermöglichkeits- und Einflussanalyse (FMEA) in ein Managementsystem ermöglicht es Unternehmen, die FMEA nahtlos in ihre operativen Abläufe und Entscheidungsprozesse zu integrieren. Dadurch kann die FMEA effektiv als Instrument zur Risikominimierung und Qualitätsverbesserung genutzt werden. Eine der wichtigsten Schritte bei der Integration der FMEA in ein Managementsystem ist die klare Definition der Verantwortlichkeiten und Zuständigkeiten im Unternehmen. Dadurch wird sichergestellt, dass die FMEA von allen relevanten Abteilungen und Mitarbeitern unterstützt und aktiv umgesetzt wird.

Des Weiteren ist die Schulung und Sensibilisierung der Mitarbeiter für die Bedeutung und den Nutzen der FMEA von entscheidender Bedeutung. Ein umfassendes Verständnis der FMEA-Methodik und -Ziele kann dazu beitragen, die aktive Beteiligung der Mitarbeiter am Analyseprozess zu fördern und das Risikobewusstsein im gesamten Unternehmen zu stärken. Die Integration der FMEA in ein Managementsystem erfordert auch die Implementierung geeigneter Kommunikationskanäle sowie Berichtssysteme, um den regelmäßigen Austausch von Informationen und Erkenntnissen zu erleichtern. Dies ermöglicht eine effektive Koordination und Zusammenarbeit zwischen den verschiedenen Abteilungen und Teams, die an der FMEA beteiligt sind.

Ihre Ausbildung im Bereich Risikomanagement

Alle Ausbildungsinfos zum direkten Download

Sie möchten sich im Bereich Managementsysteme ausbilden?

Wir haben zahlreiche Schulungen in unserem Ausbildungsprogramm – bspw. in den Bereichen Qualitätsmanagement, Automotive, Energie, Umwelt und viele mehr! Schauen Sie sich in unserem PDF-Katalog um und suchen Sie den für Sie passenden Fachbereich aus!

Dabei haben Sie bereits heute bei vielen Schulungen die Wahl zwischen: Präsenzschulung, E-Learning oder Hybrid Lehrgang!